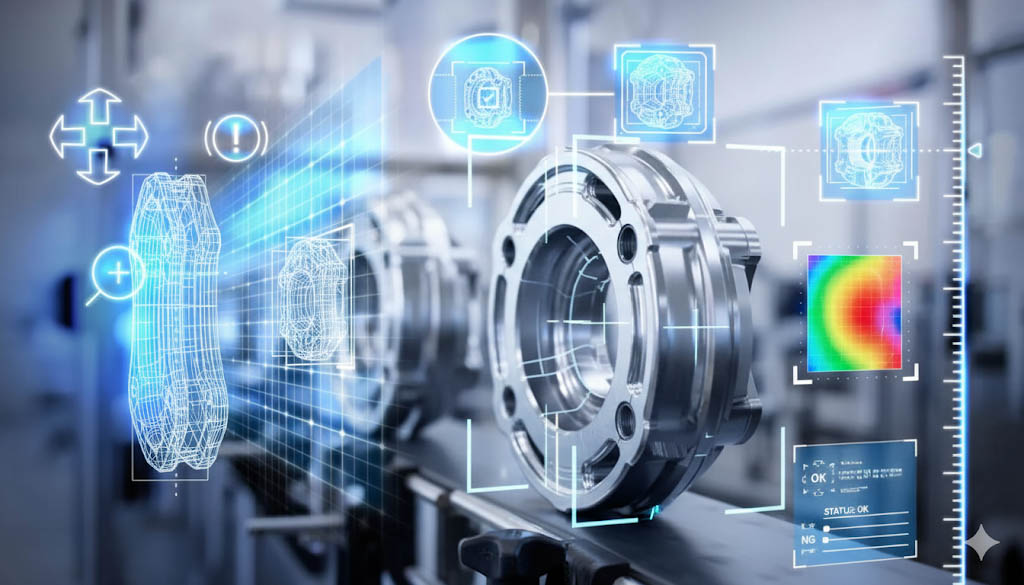

Contrôle des dimensions et de la forme avec la vision industrielle

La précision dans toutes les dimensions

Le contrôle des dimensions et des formes fait partie des tâches centrales du traitement industriel de l'image. La vision industrielle permet de détecter de manière fiable même les plus petits écarts de longueur, de largeur, de hauteur ou de géométrie, et ce plus rapidement et plus précisément qu'avec des méthodes manuelles.

Des systèmes automatisés enregistrent en permanence toutes les caractéristiques pertinentes et garantissent ainsi une qualité élevée et constante. Cela permet de réduire les rebuts, de stabiliser les processus et de garantir le respect des normes et des standards à long terme.

Contactez-nousPourquoi le contrôle des dimensions et de la forme est important

Assurer la qualité des produits : seuls les produits de dimensions et de formes exactes répondent aux normes de qualité requises. Même de petites différences peuvent conduire à ce que des composants ne s'adaptent plus, que des emballages ne soient plus étanches ou que des comprimés soient dosés de manière inégale. Le contrôle des dimensions et des formes permet de s'assurer que chaque pièce répond aux exigences et de détecter rapidement les produits défectueux.

Conformité aux normes et aux réglementations : Dans des secteurs tels que l'industrie pharmaceutique ou alimentaire, les normes et les exigences réglementaires sont strictes. Les écarts par rapport aux dimensions ou aux géométries définies peuvent non seulement compromettre la sécurité, mais aussi entraîner des conséquences juridiques. Un traitement d'image précis aide à respecter ces normes de manière fiable et à les documenter sans faille.

Efficacité et réduction des coûts : grâce au contrôle automatisé, les sources d'erreur sont détectées tôt dans le processus, ce qui réduit les retouches ou les rebuts. Parallèlement, le contrôle s'effectue en temps réel et sans interruption de la production, ce qui améliore l'efficacité. Les entreprises bénéficient ainsi de coûts de production réduits et d'une sécurité stable du processus.

Les défis du contrôle des dimensions et des formes

La mise en œuvre d'un contrôle fiable des dimensions et des formes est exigeante. Les différents matériaux, les vitesses de production et les conditions environnementales imposent des exigences particulières aux systèmes utilisés. Les défis typiques sont les suivants :

Haute vitesse

Les lignes modernes produisent souvent des centaines, voire des milliers de pièces par minute. Le traitement d'image doit couvrir cette vitesse sans perdre en précision.

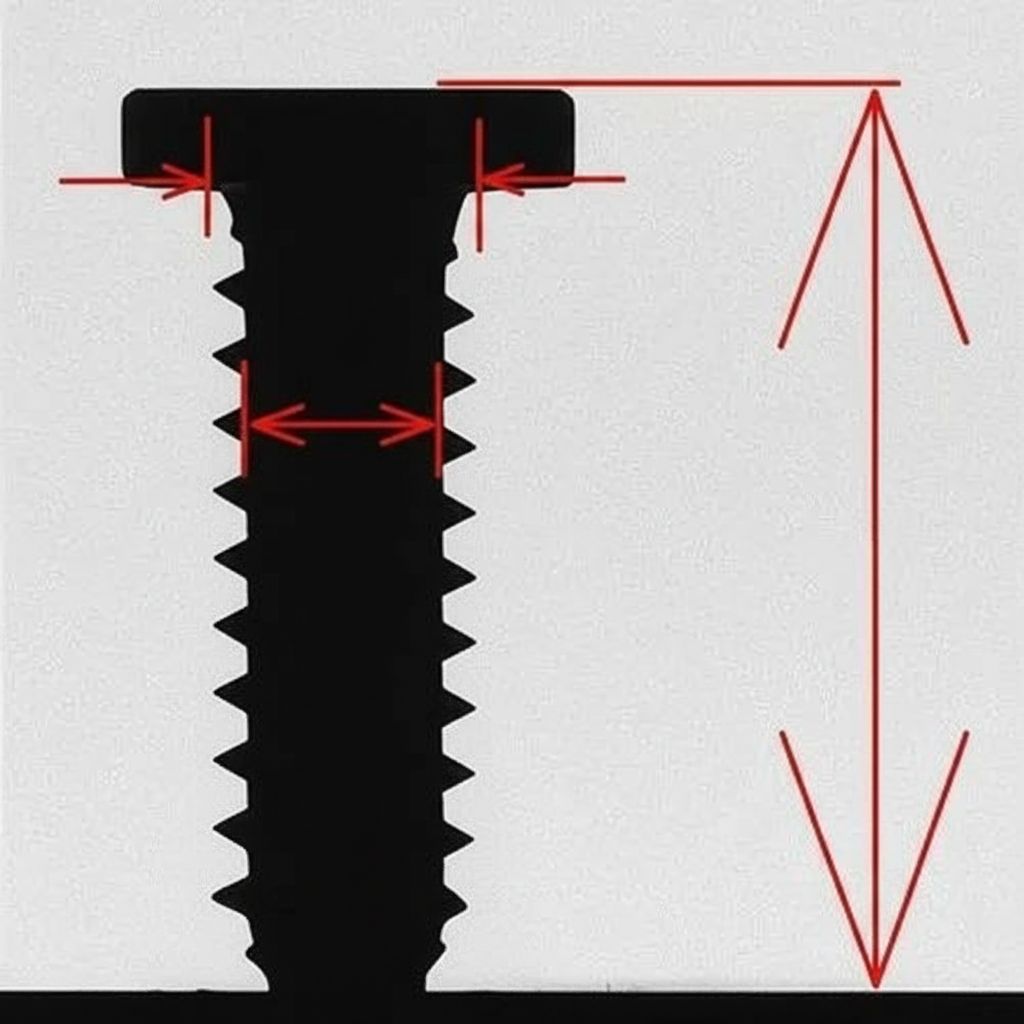

Faibles tolérances

Même les plus petites différences peuvent avoir un impact sur la fonctionnalité ou la sécurité. Les systèmes doivent donc mesurer avec la plus grande précision et détecter de manière fiable les différences les plus minimes.

État de surface

Les matériaux transparents, réfléchissants ou flexibles tels que le verre, le plastique ou les films rendent l'acquisition d'images difficile. Un éclairage et des optiques spécialisés sont alors nécessaires.

Technologies de vision artificielle appropriées

Pour le contrôle des dimensions et des formes, la plus grande précision est requise. Les systèmes de traitement d'images doivent être capables de mesurer de manière fiable à l'échelle du micron tout en étant robustes face aux conditions changeantes. Les technologies suivantes ont particulièrement fait leurs preuves :

Contactez-nous

Caméras 2D haute résolution

Les caméras à haute résolution sont indispensables pour effectuer des mesures précises dans le plan. Elles permettent de détecter avec précision les structures les plus petites et constituent la base de contrôles dimensionnels fiables.

- Taux de rafraîchissement : jusqu'à plusieurs centaines d'images par seconde pour les lignes de production rapides

- Interfaces typiques : GigE Vision, USB3 Vision, Camera Link

- Résolution : de 5 à plus de 20 mégapixels, selon les exigences de précision

- Modèles couramment utilisés : Basler ace, Basler boost (CoaXPress pour la haute vitesse)

Optiques télécentriques

Utilisés en combinaison avec des caméras 2D, les objectifs télécentriques permettent d'obtenir des images sans distorsion, quelle que soit la position de l'objet. Ils permettent de déterminer avec précision les longueurs, les angles et les distances, sans que la perspective ne fausse les résultats.

- Pas d'effet de taille en perspective, même si la position de l'objet est variable

- Des tailles de champ de quelques millimètres à plusieurs centimètres

- Grande profondeur de champ pour des mesures stables

- Particulièrement adapté aux mesures en ligne avec des tolérances serrées

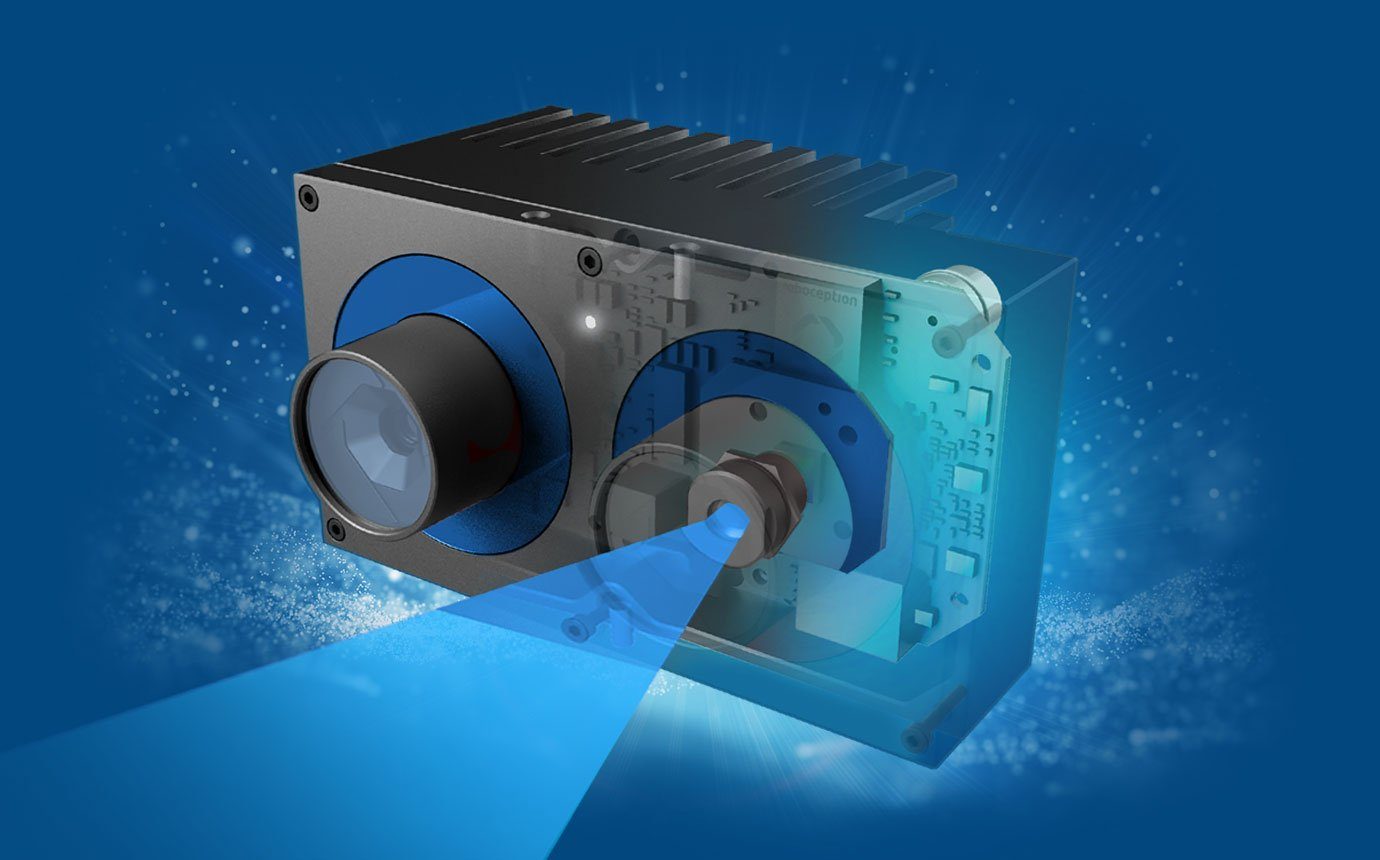

Caméras 3D avec triangulation laser ou projection de franges

Pour l'analyse des profils de hauteur, des contours ou des géométries complexes, les systèmes 3D sont le bon choix. Ils détectent les variations de profondeur et de forme qui ne sont pas visibles sur les images 2D et complètent ainsi les possibilités du contrôle dimensionnel classique.

- Technologies : triangulation laser, projection de lumière en bande, temps de vol

- Précision de mesure : de quelques microns à quelques submillimètres

- Domaines d'application typiques : contours de composants, moules à blister, pièces moulées par injection

- Interfaces : GigE Vision, CoaXPress, API 3D partiellement propriétaires

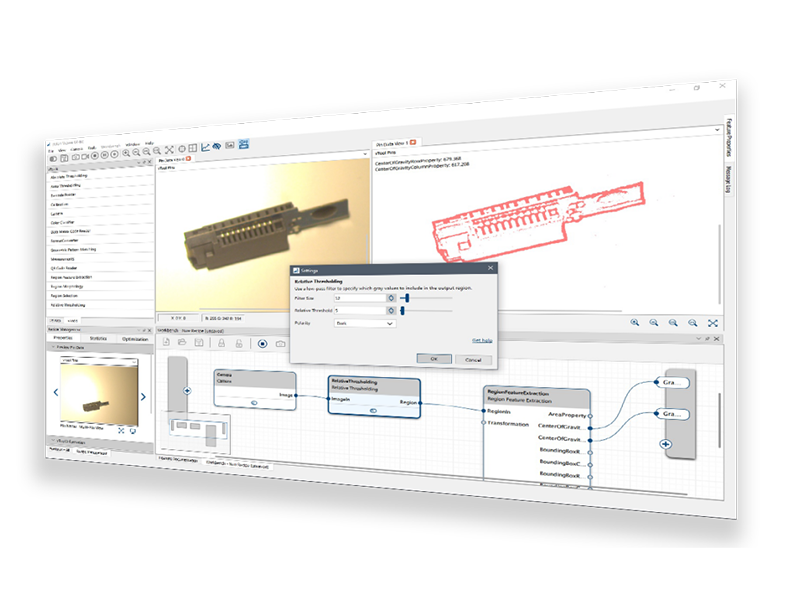

Logiciel de traitement d'images spécialisé

Des solutions logicielles puissantes - des algorithmes de mesure classiques aux approches modernes d'apprentissage en profondeur - permettent d'analyser les données d'image de manière fiable. Elles comparent les valeurs mesurées en temps réel avec des tolérances définies et assurent une intégration transparente dans des systèmes supérieurs.

- Logiciels standard : Cognex VisionPro, MVTec Halcon

- Outils d'apprentissage en profondeur : Cognex ViDi, Solution d'apprentissage profond de la rétine

- Fonctions : Détection d'arêtes, détection de cercles, comparaison CAO, analyse de tolérance

- Intégration : connexion directe aux API, MES ou systèmes ERP

Le chemin de CHROMOS vers la solution optimale

Analyse des exigences et test de faisabilité

Nous analysons les exigences spécifiques de vos produits - des tolérances aux conditions environnementales en passant par les temps de cycle - et vérifions au cours d'essais préliminaires si les mesures 2D ou 3D apportent le plus grand bénéfice.

Sélection des composants et montage de test

Les caméras, les optiques, l'éclairage et les logiciels sont combinés de manière optimale. Nous simulons le processus de contrôle dans des montages de test et nous nous assurons que les résultats restent stables même si les produits changent.

Intégration dans les processus existants

Nos systèmes s'intègrent parfaitement dans les lignes de production. Les résultats sont directement transmis aux automates programmables, aux bases de données ou aux commandes de processus et peuvent être utilisés pour la documentation et la traçabilité.

Accompagnement dans l'exploitation et lors de changements

Nous apportons notre soutien lors des changements de produits, de l'optimisation des processus et de l'exploitation courante - avec un service local, une assistance et des formations pour votre équipe.

Contact

Nos experts se feront un plaisir de vous aider. Contactez-nous !