Inspection de surface par vision industrielle

Détecter de manière fiable les rayures, les fissures ou les inclusions - en ligne, de manière reproductible et indépendamment du matériau.

L'inspection visuelle des surfaces est un élément clé du contrôle qualité industriel. Qu'il s'agisse de composants peints, de boîtiers en plastique, de films ou de profilés métalliques, le moindre défaut (rayures, fissures ou inclusions) peut entraîner des rejets, des réclamations de la part des clients ou des risques pour la sécurité. Les inspections visuelles manuelles atteignent alors rapidement leurs limites - en particulier en cas de cadences élevées, de matériaux changeants ou de critères d'évaluation subjectifs.

Les systèmes modernes de traitement d'images permettent une inspection de surface fiable, reproductible et en ligne - indépendamment du matériau, de la forme ou du type de surface.

Pourquoi l'inspection automatisée des surfaces est-elle importante ?

Permettre une évaluation objective de la qualité

Les défauts de surface tels que les rayures, les stries ou les inclusions peuvent être détectés de manière reproductible par les systèmes de traitement d'images, indépendamment de toute appréciation subjective, même lorsque les lots ou les matériaux changent.

Améliorer la sécurité des processus grâce à l'inspection en ligne

L'inspection automatisée des surfaces s'effectue directement dans le flux de production et permet de visualiser les défauts à un stade précoce. Cela permet de réduire considérablement les rebuts, les retouches et les réclamations.

Remplacer techniquement les processus d'inspection manuelle

En particulier pour les cadences élevées et les géométries complexes, l'inspection automatisée est supérieure aux inspections visuelles conventionnelles - en termes de répétabilité, de stabilité et de possibilité de documentation.

Les défis de l'inspection de surface

Le marquage des numéros de lots et de série impose des exigences élevées en termes de précision et de sécurité de production. L'intégration dans les processus existants et la prévention des erreurs d'impression sont particulièrement cruciales pour une traçabilité fiable.

Changement de matériaux et de structures de surface

Selon le matériau - qu'il soit brillant, mat, translucide ou structuré - les réflexions, les contrastes et les images de défauts changent. Cela nécessite des concepts d'éclairage adaptables et une évaluation robuste des images.

Combinaison de la forme et de l'emplacement

Les défauts de surface apparaissent souvent sur des surfaces courbes, pliées ou irrégulières. Pour les détecter de manière fiable, l'orientation de la caméra, la profondeur de champ et la perspective doivent être parfaitement adaptées.

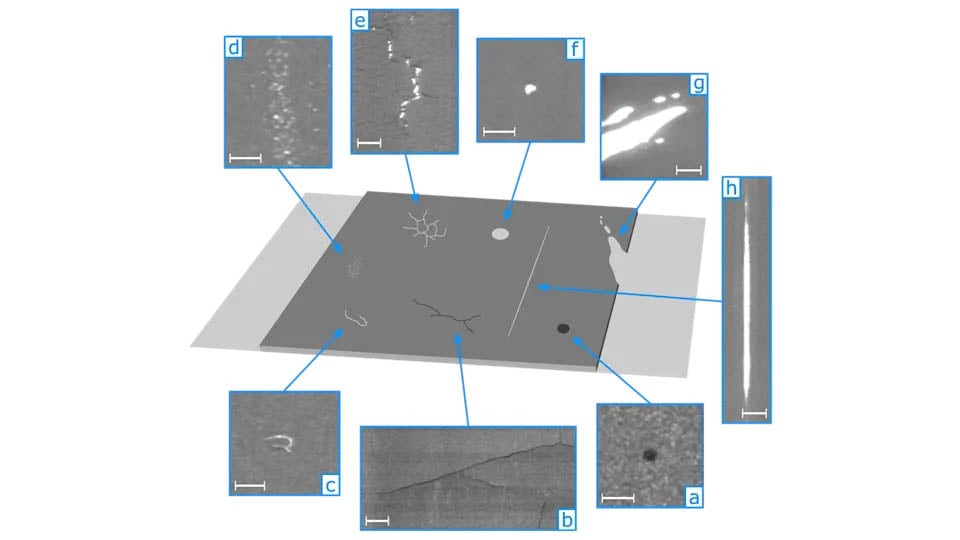

Définition des défauts et limites d'évaluation

De nombreuses caractéristiques de surface sont difficiles à classer visuellement (par exemple, rayures vs particules de saleté). Pour une évaluation automatisée, les catégories de défauts doivent être clairement définies et traduites en une logique décisionnelle compréhensible - par exemple par une évaluation basée sur des règles ou sur l'IA.

Technologies utilisées

Selon la surface, le matériau et le type de défaut, une interaction de différentes technologies est utilisée. Pour un contrôle fiable, le choix de la caméra n'est pas le seul facteur décisif, l'interaction entre l'éclairage, l'analyse de l'image et l'intégration mécanique est également essentielle.

Contactez-nous

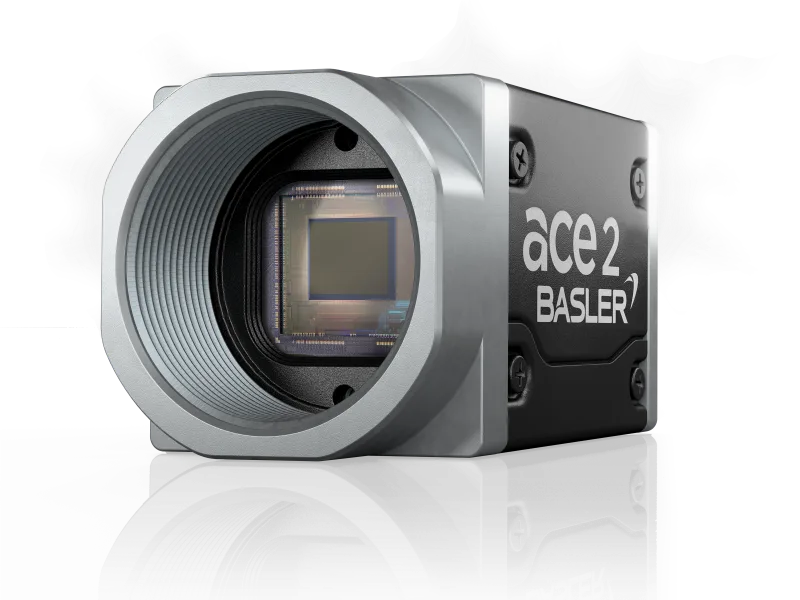

Caméra industrielle

Les caméras industrielles fournissent la base de données d'images pour l'inspection de surface. Selon la taille du défaut, la surface du matériau et le temps de cycle, différentes résolutions de capteurs, différents types d'obturateurs et différentes interfaces sont utilisés. Le choix se fait en fonction de l'application - en mettant l'accent sur la précision de détection, la stabilité et la capacité d'intégration.

- haute résolution pour détecter les plus petits défauts

- Global Shutter pour une prise de vue sans distorsion des pièces d'essai en mouvement

- Choix en fonction de l'interface (GigE, USB3, CoaXPress) et du format du capteur

- monochrome pour les défauts structurels, couleur pour les caractéristiques liées à la couleur

Objectif

L'objectif détermine de manière décisive la clarté avec laquelle les défauts de surface sont visibles sur l'image. La qualité de l'image, la profondeur de champ et le cadrage dépendent directement de l'optique - elle doit correspondre exactement à la caméra, à la géométrie d'inspection et à la taille du défaut.

- La distance focale et le champ de vision dépendent de la taille des composants et de la distance.

- La résolution de l'optique doit correspondre à la résolution du capteur de la caméra

- selon l'application, des objectifs standard, macro ou télécentriques sont utilisés

Éclairage

Sans un éclairage contrôlé, de nombreux défauts de surface ne peuvent pas être détectés de manière fiable. L'éclairage produit le contraste nécessaire et doit être adapté aux propriétés du matériau, au type de défaut et à la géométrie.

- La lumière rasante fait ressortir les fines rayures, les rainures ou les irrégularités.

- l'éclairage coaxial ou en dôme réduit les reflets sur les surfaces brillantes ou texturées

- La longueur d'onde, l'angle d'incidence et l'homogénéité influencent considérablement la détection des défauts.

Logiciel de traitement d'images & IA

Le logiciel prend en charge l'analyse des données d'image, gère la logique de décision et transmet les résultats d'inspection au contrôleur de ligne. Outre les méthodes classiques basées sur des règles, il est possible d'intégrer des modèles d'apprentissage en profondeur - en particulier dans le cas d'images de défauts visuellement complexes ou difficiles à définir.

- Définition des classes de défauts, des caractéristiques de contrôle et des valeurs de tolérance

- Évaluation en temps réel avec une logique basée sur des règles ou des réseaux neuronaux

- Connexion à un automate programmable, à une saisie de données de qualité ou à des systèmes IHM

Le chemin de CHROMOS vers la solution optimale

Analyse des exigences et test de faisabilité

Chaque surface présente des défis spécifiques, en fonction du matériau, de la couleur, de la structure et du type de défaut. Nous analysons vos pièces à tester et définissons avec vous les exigences techniques.

Sélection des composants et mise en place des tests

En fonction de la tâche à accomplir, nous assemblons avec précision la caméra, l'optique, l'éclairage et le logiciel. Dans le cadre d'études de faisabilité et de montages en laboratoire, nous vérifions la capacité de détection dans des conditions réelles.

Intégration dans les processus existants

Le traitement d'image est intégré de manière transparente dans votre ligne, qu'il s'agisse de processus continus, de postes manuels ou robotisés. Les décisions d'inspection peuvent être transmises directement aux automates programmables ou aux systèmes de contrôle.

Accompagnement en cours d'exploitation et en cas de modifications

Même après la mise en service, nous sommes à vos côtés - avec des adaptations en cas de changement de produit, des optimisations en cours d'exploitation ou une assistance pour l'évaluation et la connexion des données.

Contact

Nos experts se feront un plaisir de vous aider. Contactez-nous !