Oberflächeninspektion mit Machine Vision

Kratzer, Risse oder Einschlüsse zuverlässig detektieren – inline, reproduzierbar und materialunabhängig.

Die visuelle Inspektion von Oberflächen ist ein zentraler Bestandteil der industriellen Qualitätskontrolle. Ob lackierte Bauteile, Kunststoffgehäuse, Folien oder Metallprofile – schon kleinste Defekte wie Kratzer, Risse oder Einschlüsse können zu Ausschuss, Kundenreklamationen oder Sicherheitsrisiken führen. Manuelle Sichtprüfungen stossen dabei schnell an ihre Grenzen – insbesondere bei hohen Taktzahlen, wechselnden Materialien oder subjektiven Bewertungsmassstäben.

Moderne Bildverarbeitungssysteme ermöglichen eine zuverlässige, reproduzierbare und inline-fähige Oberflächenprüfung – unabhängig von Material, Form oder Oberflächentyp.

Warum die automatisierte Prüfung von Oberflächen wichtig ist

Objektive Qualitätsbeurteilung ermöglichen

Oberflächendefekte wie Kratzer, Riefen oder Einschlüsse lassen sich mit Bildverarbeitungssystemen reproduzierbar und unabhängig von subjektiven Einschätzungen erkennen – auch bei wechselnden Chargen oder Materialien.

Prozesssicherheit durch Inline-Inspektion erhöhen

Die automatisierte Oberflächenprüfung erfolgt direkt im Produktionsfluss und macht Fehler frühzeitig sichtbar. So können Ausschuss, Nacharbeit und Reklamationen deutlich reduziert werden.

Manuelle Prüfprozesse technisch ablösen

Insbesondere bei hohen Taktzahlen und komplexen Geometrien ist die automatisierte Inspektion konventionellen Sichtprüfungen überlegen – hinsichtlich Wiederholgenauigkeit, Stabilität und Dokumentierbarkeit.

Herausforderungen bei der Oberflächeninspektion

Die Kennzeichnung von Chargen- und Seriennummern stellt hohe Anforderungen an Präzision und Produktionssicherheit. Besonders die Integration in bestehende Prozesse und die Vermeidung von Fehldrucken sind entscheidend für eine zuverlässige Rückverfolgbarkeit.

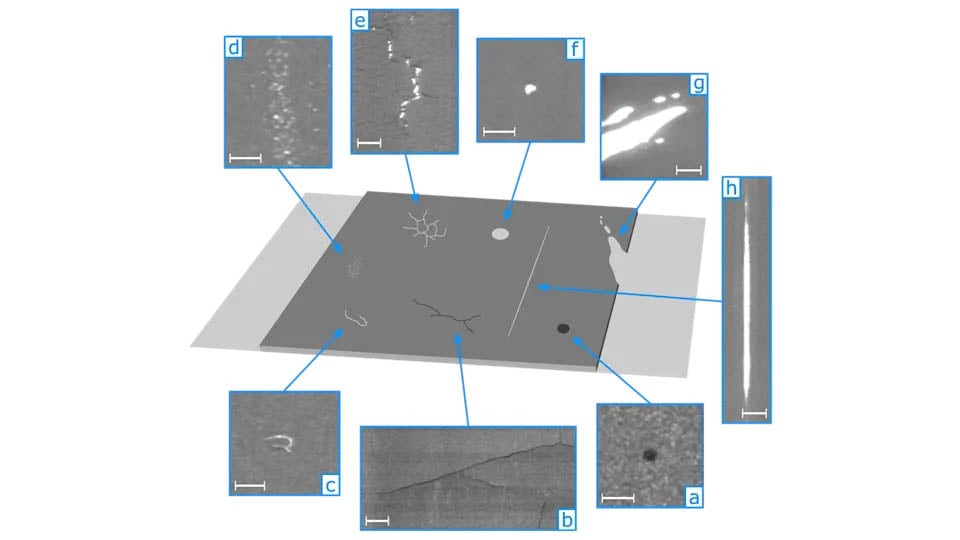

Wechselnde Materialien und Oberflächenstrukturen

Je nach Werkstoff – ob glänzend, matt, transluzent oder strukturiert – verändern sich Reflektionen, Kontraste und Fehlerbilder. Das erfordert anpassungsfähige Beleuchtungskonzepte und robuste Bildauswertung.

Kombination aus Form und Lage

Oberflächenfehler treten häufig auf gekrümmten, gekanteten oder unregelmässigen Flächen auf. Um diese zuverlässig zu detektieren, müssen Kameraausrichtung, Schärfentiefe und Perspektive exakt abgestimmt sein.

Fehlerdefinition und Bewertungsgrenzen

Viele Oberflächenmerkmale sind visuell schwer zu klassifizieren (z. B. Kratzer vs. Schmutzpartikel). Für die automatisierte Beurteilung müssen Fehlerkategorien klar definiert und in nachvollziehbare Entscheidungslogik übersetzt werden – etwa durch regelbasierte oder KI-gestützte Auswertung.

Verwendete Technologien

Je nach Oberfläche, Material und Fehlerart kommt ein Zusammenspiel unterschiedlicher Technologien zum Einsatz. Für eine zuverlässige Prüfung ist nicht nur die Wahl der Kamera entscheidend, sondern auch das Zusammenspiel von Beleuchtung, Bildauswertung und mechanischer Integration.

Kontaktieren Sie uns

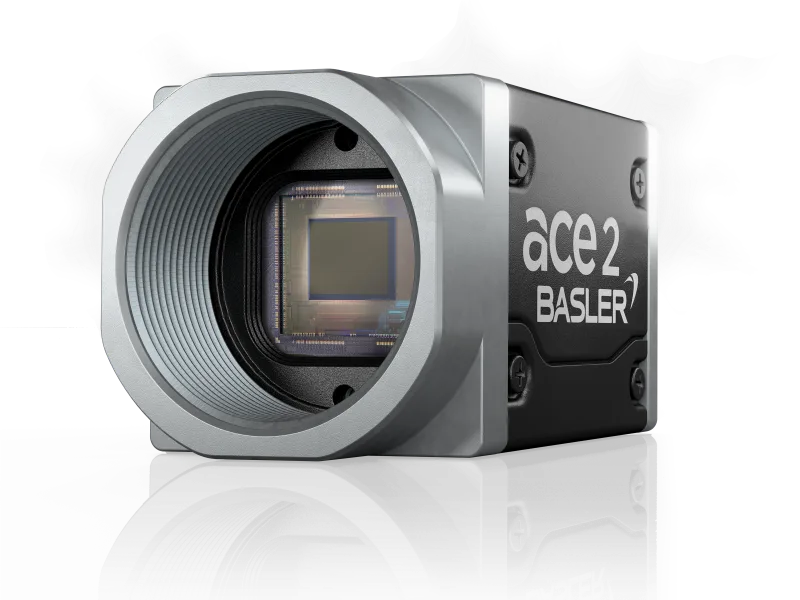

Industriekamera

Industriekameras liefern die Bilddatenbasis für die Oberflächenprüfung. Je nach Fehlergrösse, Materialoberfläche und Taktzeit kommen unterschiedliche Sensorauflösungen, Shutter-Typen und Schnittstellen zum Einsatz. Die Auswahl erfolgt anwendungsspezifisch – mit Fokus auf Detektionsgenauigkeit, Stabilität und Integrationsfähigkeit.

- hohe Auflösung zur Erkennung kleinster Defekte

- Global Shutter für verzerrungsfreie Aufnahmen bei bewegten Prüfteilen

- Auswahl je nach Schnittstelle (GigE, USB3, CoaXPress) und Sensorformat

- monochrom für strukturelle Fehler, Farbe bei farbbezogenen Merkmalen

Objektiv

Das Objektiv bestimmt entscheidend, wie klar Oberflächenfehler im Bild sichtbar sind. Abbildungsqualität, Schärfentiefe und Bildausschnitt hängen direkt von der Optik ab – sie muss exakt zur Kamera, Prüfgeometrie und Fehlergrösse passen.

- Brennweite und Bildfeld richten sich nach Bauteilgrösse und Abstand

- Auflösung der Optik muss zur Sensorauflösung der Kamera passen

- je nach Anwendung kommen Standard-, Makro- oder telezentrische Objektive zum Einsatz

Beleuchtung

Ohne kontrollierte Beleuchtung lassen sich viele Oberflächenfehler nicht zuverlässig erkennen. Beleuchtung erzeugt den notwendigen Kontrast und muss an Materialeigenschaft, Fehlerart und Geometrie angepasst werden

- Streiflicht hebt feine Kratzer, Riefen oder Unebenheiten plastisch hervor

- koaxiale oder Dome-Beleuchtung reduziert Reflexionen auf glänzenden oder strukturierten Oberflächen

- Wellenlänge, Einfallswinkel und Homogenität beeinflussen die Fehlererkennung massgeblich

Bildverarbeitungssoftware & KI

Die Software übernimmt die Auswertung der Bilddaten, steuert die Entscheidungslogik und übermittelt Prüfergebnisse an die Liniensteuerung. Neben klassischen regelbasierten Verfahren können auch Deep-Learning-Modelle integriert werden – insbesondere bei visuell komplexen oder schwer definierbaren Fehlerbildern.

- Definition von Fehlerklassen, Prüfmerkmalen und Toleranzwerten

- Echtzeit-Auswertung mit regelbasierter Logik oder neuronalen Netzen

- Anbindung an SPS, Qualitätsdatenerfassung oder HMI-Systeme

Der CHROMOS Weg zur optimalen Lösung

Anforderungsanalyse und Machbarkeitstest

Jede Oberfläche bringt spezifische Herausforderungen mit sich – abhängig von Material, Farbe, Struktur und Fehlerbild. Wir analysieren Ihre Prüfteile und definieren gemeinsam mit Ihnen die technischen Anforderungen.

Komponentenauswahl und Testaufbau

Basierend auf der Aufgabenstellung stellen wir Kamera, Optik, Beleuchtung und Software exakt zusammen. In Machbarkeitsstudien und Laboraufbauten prüfen wir die Detektionsfähigkeit unter realen Bedingungen.

Integration in bestehende Prozesse

Die Bildverarbeitung wird nahtlos in Ihre Linie eingebunden – ob in kontinuierlichen Abläufen, an manuellen Stationen oder robotergestützt. Prüfentscheidungen können direkt an SPS oder Leitsysteme übergeben werden.

Begleitung im Betrieb und bei Änderungen

Auch nach der Inbetriebnahme stehen wir Ihnen zur Seite – mit Anpassungen bei Produktwechseln, Optimierungen im laufenden Betrieb oder Support bei Auswertung und Datenanbindung.

Kontakt

Unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns!