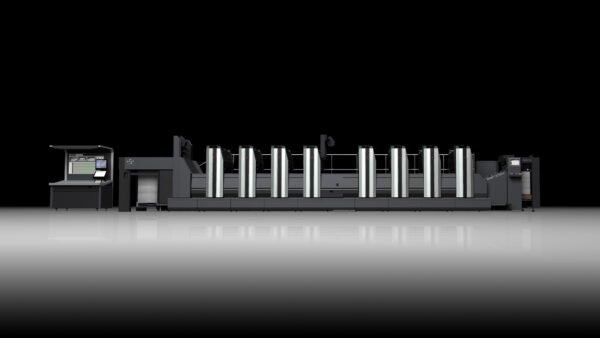

En Suisse, le centre d'impression Büelholz fait partie du club des "imprimeries industrielles" : une presse offset à feuilles huit couleurs et une presse six couleurs au format 70×100, un parc de machines de finition extrêmement étendu, 50'000 m2 de plaques d'impression consommées par an. Il se passe quelque chose ! Intéressant : au centre d'impression de Büelholz, on mise depuis six mois entièrement sur les plaques d'impression sans processus Superia ZE de Fujifilm.

Texte : Paul Fischer / Image : Chromos Group

Sans processus ou sans produits chimiques ?

Les plaques d'impression sans processus ou sans produits chimiques sont utilisées en Suisse depuis plus de dix ans. D'un point de vue écologique, l'utilisation de ces technologies est séduisante. Mais il y a toujours eu des restrictions : les plaques sans chimie nécessitent une solution de lavage et de gommage, les plaques sans processus sont "développées" dans la machine à imprimer et l'image d'impression est reconnaissable avant le serrage dans la machine avec un contraste plus faible que les plaques thermiques traditionnelles. Le tirage maximum a toujours été un point délicat pour ces plaques. Avec l'apparition de presses offset à feuilles configurées pour l'utilisation d'encres UV offset très réactives, les imprimeurs ont de toute façon dû se rabattre sur des plaques thermiques "classiques". C'est pourquoi les grandes imprimeries à vocation industrielle se sont toujours montrées un peu réticentes à l'utilisation de ces plaques. Depuis mars 2020, le centre d'impression Büelholz à Egg, dans le canton de Zurich, mise entièrement sur les plaques sans processus, une décision qui a été mûrement réfléchie et qui a pris du temps à mûrir. Et le bon produit au bon moment : le Fujifilm Superia ZE.

Le contexte

Trois personnes ont participé à la décision d'introduire la Superia ZE au centre d'impression de Büelholz : Stefan Balmer, responsable du département Work-flow/CtP, Patrick Senn, responsable de la production, et Patrick Martin, responsable des ventes offset chez Chromos Group. La décision n'est évidemment pas tombée du ciel, Chromos Group fournissant les plaques d'impression au centre d'impression depuis plus de quinze ans. Stefan Balmer, qui suit toujours de près ce qui se passe en matière de développement technologique, s'intéressait déjà depuis longtemps à l'évolution des plaques sans processus. Mais il ne voulait prendre aucun risque : "Nous travaillons industriellement en trois-huit, ce qui ne tolère aucune incertitude ni expérimentation. Tous nos processus de travail doivent être bien rodés et nous ne pouvons pas nous permettre des temps d'arrêt. C'est pourquoi j'ai suivi de très près l'évolution des plaques d'impression sans processus, mais pendant longtemps, il n'y avait tout simplement pas de produit adapté à nos besoins". Patrick Martin : "Avant la Superia ZE, Fujifilm proposait différents types de plaques dans le domaine du sans-traitement. Elles avaient leurs points forts spécifiques, mais aussi leurs points faibles. La Superia ZE a encore apporté un coup de pouce au niveau du contraste, et d'autre part une grande résistance à l'écrasement jusqu'à 200'000 impressions. Nous avons ainsi pu offrir au centre d'impression Büehlholz exactement ce dont ils avaient besoin". Stefan Balmer ajoute : "Lorsque Patrick Martin nous a présenté la Superia ZE pour la première fois, j'ai tout de suite su que c'était exactement la plaque sans traitement que nous pouvions introduire en toute bonne conscience. Nous avons vu la plaque chez un utilisateur et, après une phase de test approfondie, nous sommes passés au printemps 2020".

Principes de base

Patrick Senn explique de manière très plastique l'avantage fondamental d'une plaque sans processus : "Comme son nom l'indique, une plaque sans processus renonce à un processus important, à savoir le développement de la plaque au moyen de la chimie. Cela rend l'ensemble du processus de fabrication d'un tel panneau nettement plus stable et plus sûr". Stefan Balmer en rajoute une couche : "Où se situent les plus gros problèmes potentiels lors de la fabrication d'une plaque d'impression ? Dans la flasheuse ? Non, le plus grand facteur de risque est le développement chimique. Ce que beaucoup ignorent, c'est que dans toute installation CtP, la développeuse est le point faible naturel. C'est elle qui nécessite le plus d'entretien et de nettoyage et elle est beaucoup plus sujette aux pannes que tout autre agrégat dans un processus CtP".

Pourquoi toutes les imprimeries n'utilisent-elles pas des plaques sans processus ?

Stefan Balmer : "Le processus lui-même est bien sûr plus simple, mais l'effort technologique sur la plaque est d'autant plus important. Fujifilm, par exemple, a mis dix ans avant de pouvoir proposer un produit comme le Superia ZE. Bien sûr, il reste des contraintes comme l'image imprimée plus faiblement visible sur la plaque tant qu'elle n'est pas dans la machine. Cela conduit à des points de vue différents. Si vous dites à un spécialiste du prépresse qu'il n'est plus nécessaire de recourir au développement chimique pour une plaque d'impression, il est immédiatement partant. L'imprimeur, en revanche, n'apprécie pas de ne voir ce qui se trouve sur la plaque d'impression qu'après l'encrage".

Patrick Senn : "Aujourd'hui, nous travaillons partout avec des données numériques. Tous les systèmes de flux de travail pour les presses sont également basés sur ces données. Les données numériques que j'utilise pour exposer la plaque d'impression sont également les mêmes données numériques que celles que j'utilise pour contrôler les valeurs d'encrage lors du processus d'impression. Lorsque ces processus sont en place et que les opérations sont effectuées correctement, les processus de fabrication sont sûrs à 100 %. Dans une telle situation, pourquoi devrais-je encore miser sur une révision des plaques, qui avait tout son sens à l'époque analogique, mais qui est désormais inutile grâce à la numérisation ?"

Et qu'en est-il des coûts ? Les panneaux sans processus sont plus chers que les panneaux conventionnels.

Stefan Balmer: "Oui, les plaques sans traitement coûtent plus cher. En revanche, je n'ai plus besoin de produits chimiques, je n'ai plus besoin de la machine de développement qui demande beaucoup d'entretien, et donc, si je fais vraiment le calcul proprement, une plaque sans processus me revient moins cher qu'une plaque conventionnelle".

Le triomphe des panneaux sans processus ?

Pour Patrick Senn et Stefan Balmer, le passage aux plaques sans processus a été un succès retentissant. Stefan Balmer : "Le processus est plus sûr, nous économisons 500'000 litres d'eau et 3'200 litres de chimie de développement par an". Ce qui reste, cependant, c'est le défi pour les imprimeurs. Outre le faible contraste et le fait que la plaque tourne librement dans la presse, il faut travailler avec une gestion de l'encre et de l'eau légèrement différente de celle des plaques d'impression conventionnelles. C'est pourquoi les imprimeurs ont été impliqués dès le début dans l'évaluation de la plaque sans processus. Patrick Senn : "C'était extrêmement important pour l'ensemble du projet. On ne peut pas simplement aller changer les processus de la plaque d'impression du jour au lendemain sans avoir les imprimeurs dans le coup". Après plus de six mois d'utilisation du Superia ZE, il ne peut y avoir qu'une seule voie pour lui : "Il a fallu beaucoup de temps pour trouver un produit qui réponde à nos exigences. Bien sûr, il ne faut pas généraliser, mais je pense que l'utilisation de plaques d'impression sans processus deviendra la norme dans les entreprises graphiques".

Patrick Martin peut lui aussi confirmer que l'on est sur la bonne voie - du moins en Suisse : "60% des plaques d'impression que nous vendons en Suisse sont déjà sans processus. Les excellentes propriétés du Superia ZE ont accéléré ce processus". Le fait que cela ne soit pas encore plus rapide peut être attribué à une circonstance spécifique. Patrick Martin : "Comme nous l'avons mentionné, le centre d'impression de Büelholz économise plus d'un demi-million de litres d'eau par an. C'est un argument important dans de nombreux pays, où l'eau est une ressource chère. En Suisse, en revanche, où l'eau est ridiculement bon marché, la sensibilisation ne va pas aussi loin". Il pense toutefois qu'à long terme, l'utilisation de plaques sans processus deviendra "mainstream". Stefan Balmer : "Il n'y a désormais tout simplement aucune raison de ne pas travailler avec des plaques d'impression sans processus, nous en sommes un exemple typique".

Centre d'impression Büelholz

Le Druckzentrum Büelholz est né de l'ancienne Comprinta AG. En raison de la baisse continue du volume d'impression, l'idée d'imprimeries B2B indépendantes a été, ou plus exactement a dû être affinée. Patrick Senn : "Nous sommes spécialisés dans l'impression offset de haute qualité, le façonnage et la logistique. Notre équipe de collaborateurs produit en trois équipes avec les techniques les plus modernes. Grâce au regroupement des travaux d'impression dans le centre d'impression et à des processus légers et très efficaces, nous offrons à nos clients un excellent rapport qualité-prix. Cela permet également de produire de manière beaucoup plus économique que les petites entreprises ne peuvent le faire elles-mêmes. Le Druckzentrum Büelholz n'est jamais en concurrence avec les imprimeries, mais imprime exclusivement pour elles. Nous ne nous déplaçons pas sur le marché avec un service extérieur, mais nous recevons les commandes d'impression de nos donneurs d'ordre et nous les finalisons. Nous sommes l'imprimeur des imprimeurs" !

Focalisation et efficacité

Mais tout cela en vaut-il la peine à une époque où les volumes d'impression diminuent et les marges s'effondrent ? Patrick Senn : "Contrairement à d'autres concurrents dans le segment 70×100, nous nous concentrons exclusivement sur ce que nous savons bien faire : une production d'impression standardisée mais diversifiée, aussi efficace et flexible que possible, notamment grâce à un fonctionnement 7/24 si nécessaire. Nous ne disposons pas d'un département prépresse important, celui-ci est disponible chez nos partenaires, nous traitons les PDF livrés prêts à l'impression. Le service interne est très réduit en termes de personnel et, comme nous l'avons mentionné, nous n'avons pas de représentants sur le terrain. Sous cette forme, nous sommes positionnés de manière unique, du moins en Suisse alémanique". Un coup d'œil sur les chiffres clés de l'entreprise montre que les déclarations de Patrick Senn sont compréhensibles : environ 50 collaborateurs traitent 5'000 commandes d'impression et déplacent 4'000 tonnes de papier par an. Dans ce contexte, l'utilisation réussie de la Superia ZE sans processus de Fujifilm est une référence importante : ce qui fonctionne dans une entreprise comme le centre d'impression de Büelholz, où la sécurité absolue des processus et une productivité élevée constituent les critères centraux, fonctionnera également pour tous les autres utilisateurs possibles de l'industrie graphique. Le sans-processus est "mainstream". En regardant vers Egg, cette déclaration de Patrick Martin n'est certainement pas présomptueuse.