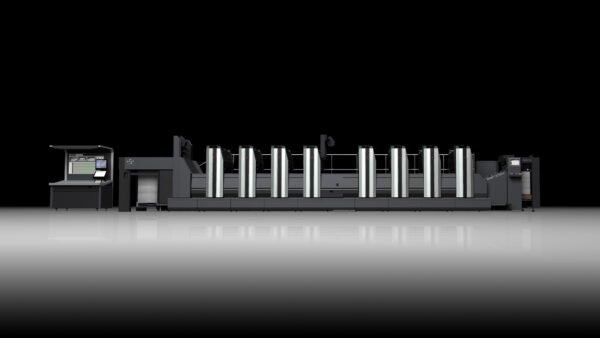

Das Druckzentrum Büelholz gehört in der Schweiz zum Club der «industriellen Druckereien»: eine Achtfarben- und eine Sechsfarben-Bogenoffsetmaschine im 70×100-Format, äusserst umfangreicher Park an Weiterverarbeitungsmaschinen, 50’000 m2 Druckplattenverbrauch pro Jahr. Da läuft was! Interessant: im Druckzentrum Büelholz setzt man seit sechs Monaten voll und ganz auf prozesslose Druckplatten Superia ZE von Fujifilm.

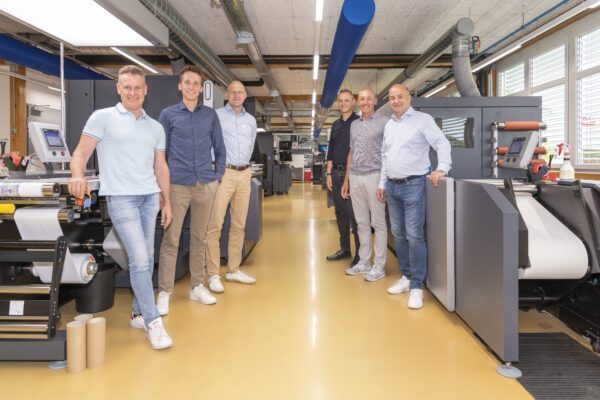

Text: Paul Fischer / Bild: Chromos Group

Prozesslos oder chemielos?

Prozesslose oder chemielose Druckplatten wer-den in der Schweiz schon seit über zehn Jahren eingesetzt. Aus ökologischer Sicht ist die Verwendung solcher Technologien bestechend. Aber es gab auch immer Einschränkungen: bei chemielosen Platten brauchte es eine Auswasch- und Gummierlösung, prozesslose Platten werden in der Druckmaschine «fertig entwickelt» und das Druckbild ist vor Einspannen in der Maschine mit schwächerem Kontrast gegenüber herkömmlichen Thermalplatten erkennbar. Die maximale Auflagenhöhe war bei solchen Platten immer ein Knackpunkt. Mit dem Aufkommen von für den Einsatz von hochreaktiven UV-Offsetfarben konfigurierten Bogenoffsetmaschinen mussten die Druckereien ohnehin auf «klassische» Thermodruckplatten zurückgreifen. Deshalb zeigten sich grosse, industriell ausgerichtete Druckereien immer ein bisschen zurückhaltend, was den Einsatz dieser Platten betrifft. Seit März 2020 setzt man beim Druckzentrum Büelholz in Egg, Kanton Zürich, voll und ganz auf prozesslose Platten, ein Entscheid, der gut überlegt wurde und seine Zeit zum Reifen brauchte. Und das richtige Produkt zum richtigen Zeitpunkt: die Fujifilm Superia ZE.

Die Hintergründe

Drei Personen waren beim Entscheid, die Superia ZE im Druckzentrum Büelholz einzuführen, beteiligt: Stefan Balmer, Abteilungsleiter Work-flow/CtP, Patrick Senn, Produktionsleiter, und Patrick Martin, Verkaufsleiter Offset bei der Chromos Group. Der Entscheid kam natürlich nicht aus heiterem Himmel, liefert die Chromos Group dem Druckzentrum seit über fünfzehn Jahren die Druckplatten. Stefan Balmer, der immer genau verfolgt, was in Sachen technologischer Entwicklung läuft, beschäftigte sich schon seit längerer Zeit mit der Entwicklung bei den prozesslosen Platten. Doch er wollte kein Risiko eingehen: «Wir arbeiten industriell im Dreischichtbetrieb, da verträgt es keine Unsicherheiten und Experimente. Alle unsere Arbeitsabläufe müssen sitzen und wir können uns keine Sillstandzeiten leisten. Deshalb verfolgte ich zwar die Entwicklungen bei den prozesslosen Druckplatten sehr genau, doch lange Zeit gab es einfach nicht das passende Produkt für uns.» Patrick Martin: «Vor der Superia ZE bot Fujifilm verschiedene Plattentypen im prozesslosen Bereich an. Die hatten ihre spezifischen Stärken, aber auch Schwächen. Die Superia ZE brachte nochmals einen Schub beim Kontrast, andererseits eine hohe Auflagebeständigkeit bis zu 200’000 Druckgänge. Damit konnten wir dem Druckzentrum Büehlholz genau das anbieten, was sie brauchten.» Stefan Balmer dazu: «Als Patrick Martin uns die Superia ZE erstmals präsentierte, wusste ich sofort, dass dies genau die prozesslose Platte ist, welche wir mit gutem Gewissen einführen könnten. Wir schauten die Platte bei einem Anwender an, und nach einer ausgiebigen Testphase stellten wir im Frühling 2020 um.»

Grundsätzliches

Patrick Senn erklärt den grundsätzlichen Vorteil einer prozesslosen Platte sehr plastisch: «Wie der Name sagt, verzichtet man bei einer prozesslosen Platte auf einen wichtigen Prozess, nämlich die Entwicklung der Platte mittels Chemie. Das macht den gesamten Herstellprozess einer solchen Platte deutlich stabiler und sichererer.» Stefan Balmer setzt da einen oben drauf: «Wo sind die grössten möglichen Problempunkte bei einer Druckplattenherstellung? Im Belichter? Nein, der grösste Risikofaktor stellt die Chemieentwicklung dar. Was vielen nicht bewusst ist: in jeder CtP-Anlage ist die Entwicklungsmaschine der natürliche Schwachpunkt. Sie braucht den grössten Wartungs- und Reinigungsaufwand und sie ist viel pannenanfälliger als jedes andere Aggregat in einem CtP-Prozess.»

Warum setzen deshalb schon längst nicht alle Druckereien auf prozesslose Platten?

Stefan Balmer: «Der Prozess selber ist natürlich einfacher, aber der technologische Aufwand auf der Platte ist umso grösser. Fujifilm beispielsweise brauchte zehn Jahre, bis sie ein Produkt wie die Superia ZE anbieten konnten. Natürlich bleiben auch hier Einschränkungen wie das schwächer sichtbare Druckbild auf der Platte, solange diese nicht in der Maschine ist. Das führt zu verschiedenen Sichtweisen. Wenn Sie einem Vorstufenspezialisten sagen, es brauche bei einer Druckplatte keinen chemischen Entwicklungsprozess mehr, ist dieser sofort dabei. Der Drucker hingegen findet es nicht toll, wenn er erst nach dem Einfärben sieht, was auf der Druckplatte ist.»

Patrick Senn: «Wir arbeiten heute überall mit digitalen Daten. Auch die ganzen Workflow-Systeme für die Druckmaschinen basieren darauf. Die digitalen Daten, mit denen ich die Druckplatte belichte, sind auch die gleichen digitalen Daten, mit denen ich die Farbwerte beim Druckprozess steuere. Wenn diese Prozesse eingerichtet sind und die Abläufe korrekt vorgenommen werden, sind die Herstellprozesse hundertprozentig sicher. Wieso soll ich in einer solchen Situation noch auf eine Plattenrevision setzen, die im analogen Zeitalter durchaus Sinn machte, aber mittlerweile dank der Digitalisierung unnötig ist?»

Und wie sieht es eigentlich bei den Kosten aus? Prozesslose Platten sind teurer als konventionelle Platten.

Stefan Balmer: «Ja, prozesslose Platten kosten mehr. Dafür brauche ich keine Chemikalien mehr, es fällt die wartungsintensive Entwicklungsmaschine weg, und somit, wenn ich es wirklich sauber durchrechne, kommt mich eine prozesslose Platte günstiger als eine konventionelle.»

Siegeszug der prozesslosen Platten?

Für Patrick Senn und Stefan Balmer war die Umstellung auf prozesslose Platten ein durchschlagender Erfolg. Stefan Balmer: «Der Prozess ist sicherer, wir sparen pro Jahr 500’000 Liter Wasser und 3’200 Liter Entwicklungschemie.» Was bleibt, ist allerdings die Herausforderung für die Drucker. Neben dem schwachen Kontrast und dem Freilaufen der Platte in der Druckmaschine muss im Vergleich zu konventionellen Druckplatten mit einer etwas anderen Farb- und Wasserführung gearbeitet werden. Deshalb hat man die Drucker von Anfang an bei der Evaluation der prozesslosen Platte einbezogen. Patrick Senn: «Das war für die ganze Sache äusserst wichtig. Man kann nicht einfach hingehen und von einem Tag auf den anderen die Druckplattenprozesse umstellen, ohne die Drucker mit im Boot zu haben.» Nach über sechs Monaten mit der Superia ZE kann es für ihn nur einen Weg geben: «Es hat lange gebraucht, bis es ein Produkt gab, welches unseren Ansprüchen genügte. Natürlich sollte man nicht verallgemeinern, aber ich glaube, der Einsatz von prozesslosen Druckplatten wird zum Standard in grafischen Unternehmen werden.»

Dass man – zumindest in der Schweiz – auf dem Weg dorthin ist, kann auch Patrick Martin bestätigen: «Bereits 60% unserer Druckplatten, welche wir in der Schweiz verkaufen, sind prozesslos. Die hervorragenden Eigenschaften der Superia ZE haben diesen Prozess beschleunigt.» Dass es nicht noch schneller geht, kann man auf einen spezifische Umstand zurückführen. Patrick Martin: «Wie erwähnt spart man im Druckzentrum Büelholz über eine halbe Million Liter Wasser pro Jahr. Gerade das ist in vielen Ländern ein wichtiges Argument, weil dort die Ressource Wasser teuer ist. In der Schweiz hingegen, wo Wasser spottbillig ist, geht die Sensibilisierung nicht so weit.» Er geht aber davon aus, dass langfristig der Einsatz von prozesslosen Platten zum «Mainstream» wird. Stefan Balmer: «Es gibt mittlerweile einfach keinen Grund, nicht mit prozesslosen Druckplatten zu arbeiten, wir sind da ein typisches Beispiel.»

Druckzentrum Büelholz

Das Druckzentrum Büelholz ist aus der ehemaligen Comprinta AG entstanden. Bedingt durch das weiterhin sinkende Druckvolumen wurde, genauer: musste der Gedanke der eigenständigen B2B-Druckereien nochmals geschärft wer-den. Patrick Senn: «Wir sind spezialisiert auf den hochwertigen Offsetdruck, die Druckweiterverarbeitung und die Logistik. Unser Mitarbeiterteam produziert im Dreischichtbetrieb mit modernster Technik. Durch die Bündelung von Druckaufträgen im Druckzentrum und durch schlanke und hocheffiziente Prozesse bieten wir unseren Kunden ein hervorragendes Preis-Leistungs-Verhältnis. Ebenfalls wird dadurch wesentlich wirtschaftlicher produziert, als dass es kleinere Betriebe in Eigenregie tun können. Das Druckzentrum Büelholz tritt zu keinem Zeitpunkt als Wettbewerber gegenüber den Druckereien auf, sondern druckt ausschliesslich für diese Unternehmen. Wir sind nicht mit einem Aussendienst im Markt unterwegs, sondern wir nehmen die Druckaufträge unserer Auftraggeber entgegen und stellen sie fertig. Wir sind der Drucker für Drucker!»

Fokussierung und Effizienz

Aber lohnt sich das alles überhaupt in Zeiten sinkender Druckvolumen und Margenzerfall? Patrick Senn: «Im Gegensatz zu anderen Mitbewerbern im 70×100-Segment fokussieren wir uns ausschliesslich auf das, was wir gut können: standardisierte und dennoch diversifizierte Druckproduktion, so effizient und flexibel wie möglich, dies auch dank einem, wenn nötig, 7/24-Betrieb. Wir haben keine umfangreiche Prepress-Abteilung, diese sind bei unseren Partnern vorhanden, wir verarbeiten die gelieferten, druckfertigen PDFs. Der Innendienst ist personell ganz schlank aufgestellt, und wir haben wie erwähnt keine Aussendienstler. In dieser Form sind wir, zumindest in der Deutschschweiz, einzigartig positioniert.» Ein Blick auf die Kennzahlen der Unternehmens zeigt, dass die Aussagen von Patrick Senn nachvollziehbar sind: rund 50 Mitarbeiterinnen und Mitarbeiter verarbeiten pro Jahr 5’000 Druckaufträge und bewegen 4’000 Tonnen Papier. Vor diesem Hintergrund ist der erfolgreiche Einsatz der prozesslosen Superia ZE von Fujifilm ein wichtiger Benchmark: was in einem Betrieb wie dem Druckzentrum Büelholz funktioniert, wo absolute Prozesssicherheit und hohe Produktivität die zentralen Kriterien darstellen, wird auch bei allen anderen möglichen Anwendern der grafischen Industrie funktionieren. Prozesslos ist «Mainstream». Diese Aussage von Patrick Martin ist mit Blick nach Egg sicher nicht vermessen.