KELVA ist der weltweit führende Anbieter von Lösungen zur Reinigung von Bahnen und Bögen für die Behandlung und Verarbeitung von Materialien wie Papier, Wellpappe, Gewebe, Vliesstoffe, Folien oder Glas, die kleinste Partikel, Staub, Fasern und andere Fremdstoffe entfernen, ohne die Produktionsprozesse zu beeinträchtigen.

Welches Problem sollte gelöst werden?

Der abrupte, pandemiebedingte Lieferkettenunterbruch zwang das Unternehmen eine schnelle und nachhaltige Lösung zu finden.

Die Risiken globaler Lieferprozesse wurden in der Corona Krise überdeutlich. Deshalb musste evaluiert werden inwiefern Additive Manufacturing genutzt werden kann, um Bauteile, allem voran das betroffene Bauteil selbst produzieren zu können.

Wie wurde die Lösung gefunden?

So war im konkreten Fall eine Analyse gefragt, inwiefern bestimmte, im traditionellen Verfahren hergestellte Teile einer Industrieanlage, durch 3D-gedruckte Komponenten ersetzt werden könnten. Eine Beratung war also gefordert, die einerseits Abklärungen punkto Technologie, Materialbeschaffenheit und Konstruktion erforderte, andererseits aber auch betriebswirtschaftliche Überlegungen miteinbeziehen sollte. Neu kam auch dem Aspekt der Sicherstellung von Prozessketten respektive das Szenario von Lieferengpässen Beachtung zu.

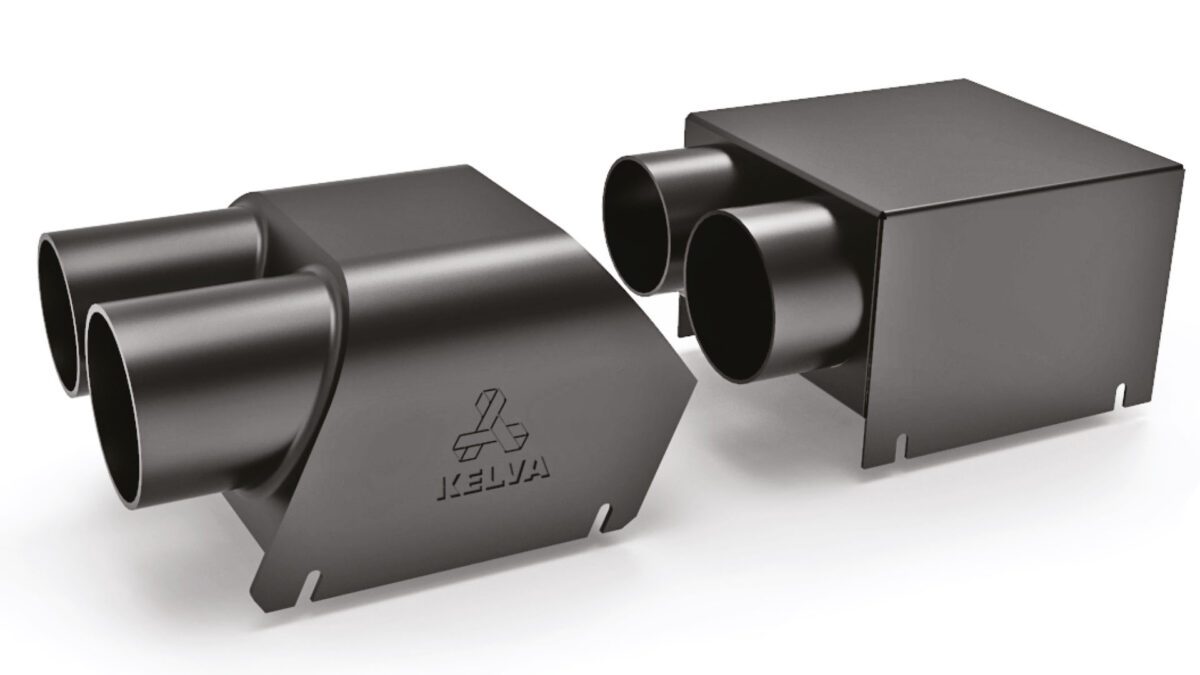

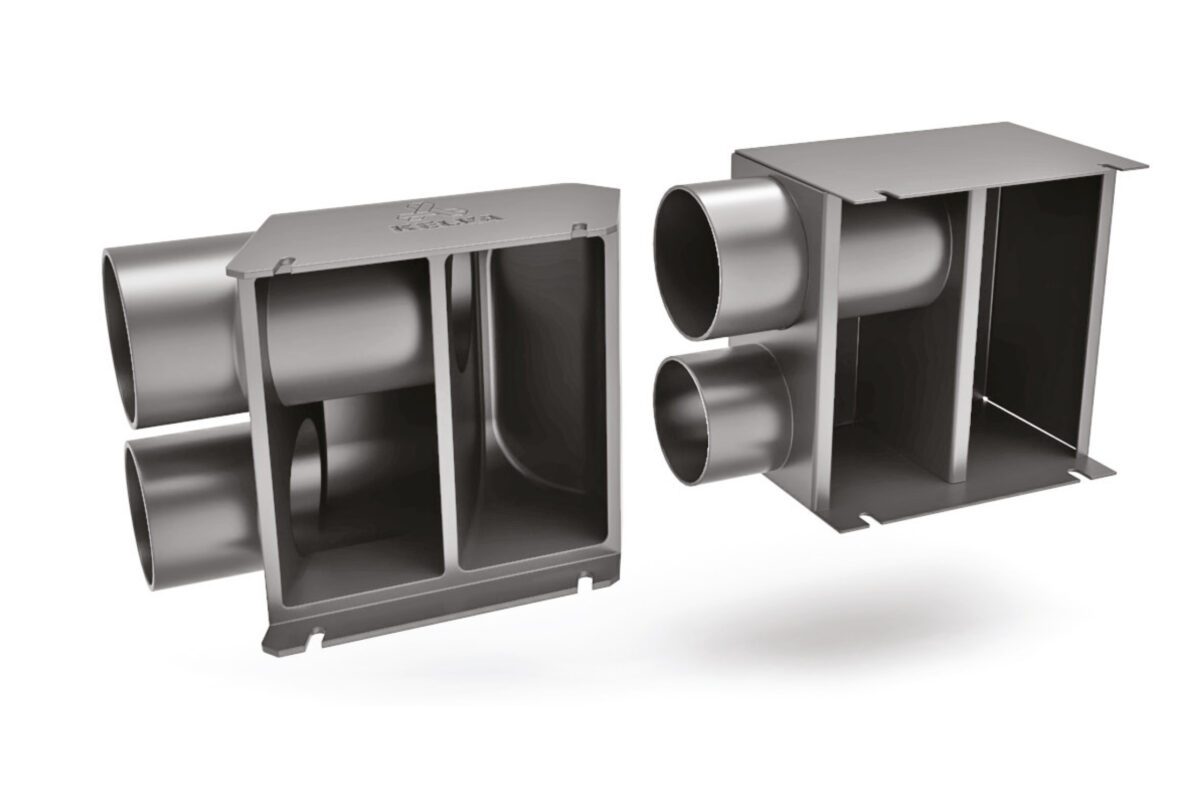

Es folgten Material- und Drucktests, die Überprüfung der Möglichkeiten im Post-Processing und die Optimierung der Zusammensetzung der 3D gedruckten Teile mit den bestehenden Komponenten. Eine einfache Übernahme der bestehenden CAD-Dateien stand von Anfang an ausser Diskussion, da mit dem additiven Herstellverfahren andere Parameter berücksichtigt werden müssen. Die bestehende Baugruppe war bis anhin im klassischen Blechumformungs-Verfahren produziert. Der Wechsel des Herstellungsverfahrens bedingte auch einen Wechsel des Werkstoffes und die Bauteilkonstruktion. Dabei konnte CHROMOS 3D Solutions auf die fundierte Expertise im AM-Konformen CAD konstruieren zurückgreifen.

- Beratung über Technologien und Materialien

- Potenzialanalyse ersetzbarer Komponenten

- Material – und Drucktests

- CAD-Neukonstruktion der Bauteile für den 3D Druck

Welche Vorteile haben sich ergeben?

Im Beratungsprozess zeigte sich bei Betrachtung der CAD Daten, dass diverse Optimierungen im Bauteil vorgenommen werden konnten. Beispielsweise konnte die Baugruppe in ein einzelnes Bauteil zusammengeführt werden. Dadurch wurde ein Assembling obsolet. Ausserdem resultierte die Optimierung des Bauteils in einem verbesserten Luftstrom und einer Gewichtsreduzierung.

Zudem wurde analysiert, ob sich der Aufbau einer eigenen 3D Druckumgebung aufgrund dieser Erkenntnisse lohnt. Dabei wurde das Thema Inhouse-On-Demand-Herstellung versus Bezug der Komponenten aus dem Ausland, Lagerbewirtschaftung und die administrativen Kosten in der Auftragsabwicklung näher angeschaut. Daraus resultierte eine direkt abgeleitete Gesamtpreisreduktion der Baugruppe von rund 40 Prozent.

Nach einer eingehenden Kosten-Nutzen-Analyse wurde entschieden, in den 3D Knowhow-Aufbau mit eigenen 3D-Druckern zu investieren und gleichzeitig zusammen mit 3D Knowhow-Trägern zu arbeiten um – ganz im Sinne eines „First Movers Advantage“ – von den jetzigen, aber auch kommenden Vorteilen dieser faszinierenden Technologie zu profitieren.

Welcher Mehrwert ergab sich im Bauteil?

- Kein Assembling

- Kein Schweissen

- Keine Pulverbeschichtung

- Haptisches 3D Logo

- Optimierte Luftführung

- Umlaufende Auflagefläche für Dichtung

- Lokal und On-Demand 3D Drucken

- Keine Lagerbewirtschaftung

- Kundenspezifische Varianten (Mass Customization)

- Kostenreduktion

Sie möchten ebenfalls profitieren?

KONTAKT

Unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns!