Machine Vision in der Lebensmittel- und Getränkeindustrie

Qualitätskontrolle, Verpackungsinspektion und Rückverfolgbarkeit zuverlässig automatisieren

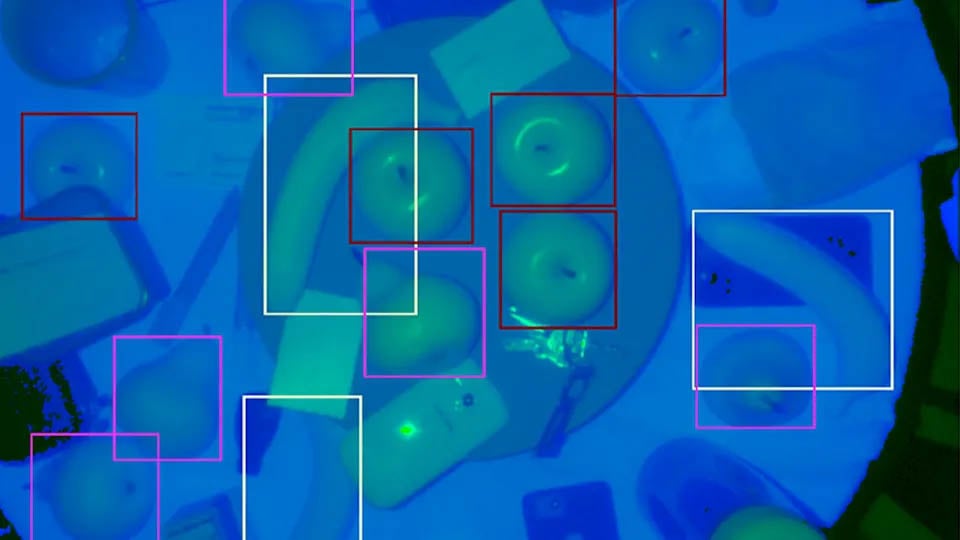

Die Anforderungen an Bildverarbeitungssysteme in der Lebensmittel- und Getränkeindustrie sind hoch: Hygienestandards, Rückverfolgbarkeit und eine fehlerfreie Verpackungskontrolle sind zentral. Ob bei der Füllstandskontrolle, der Etikettenprüfung oder dem Lesen von Codes – moderne Machine-Vision-Lösungen tragen entscheidend dazu bei, Prozesse zu optimieren und die Produktsicherheit zu gewährleisten.

Kontaktieren Sie unsWarum Machine Vision in der Lebensmittel- und Getränkeindustrie wichtig ist

Produktsicherheit und Hygieneanforderungen zuverlässig einhalten

Automatisierte Bildverarbeitung hilft dabei, Verunreinigungen, beschädigte Verpackungen oder falsch platzierte Etiketten zuverlässig zu erkennen – auch bei variierenden Formaten und hoher Liniengeschwindigkeit.

Rückverfolgbarkeit und gesetzliche Vorgaben erfüllen

Durch die automatische Lesung und Prüfung von Barcodes, Datamatrix-Codes oder Chargennummern lassen sich Rückverfolgbarkeit und Kennzeichnungspflichten effizient umsetzen.

Produktionsprozesse effizienter und robuster gestalten

Machine-Vision-Systeme ermöglichen eine kontinuierliche Inline-Kontrolle – ohne manuelle Eingriffe. So wird die Prozesssicherheit verbessert, und fehlerhafte Produkte gelangen gar nicht erst in den nächsten Verarbeitungsschritt.

Herausforderungen

Die Kennzeichnung von Chargen- und Seriennummern stellt hohe Anforderungen an Präzision und Produktionssicherheit. Besonders die Integration in bestehende Prozesse und die Vermeidung von Fehldrucken sind entscheidend für eine zuverlässige Rückverfolgbarkeit.

Unterschiedliche Verpackungsformate und Materialien

Von PET-Flaschen über Kartonverpackungen bis hin zu Metalldosen: Die Vielfalt an Verpackungsformen und -materialien stellt hohe Anforderungen an Beleuchtung, Bildaufnahme und Auswertung.

Hohe Taktzahlen und kurze Prüfzeiten

Produktionslinien in der Lebensmittelindustrie arbeiten oft mit extrem hohen Geschwindigkeiten. Die Bildverarbeitung muss zuverlässig und in Echtzeit prüfen – ohne die Linie auszubremsen.

Strenge Hygiene- und Reinigungsanforderungen

Alle eingesetzten Komponenten müssen entweder ausserhalb des Hygienebereichs positioniert oder so ausgelegt sein, dass sie den Reinigungsprozessen standhalten.

Typische Anwendungen in der Lebensmittel- und Getränkeindustrie

Ob Verpackung, Etikett oder Inhalt – Machine-Vision-Systeme erfassen kritische Merkmale inline und in Echtzeit. So lassen sich Fehler frühzeitig erkennen und Prozesse effizient absichern. Die folgenden Anwendungen sind in der Lebensmittel- und Getränkeindustrie besonders verbreitet:

Füllstandskontrolle

Kamerasysteme prüfen inline, ob Behälter korrekt befüllt sind – unabhängig von Form, Volumen oder Transparenz. Auch bei hoher Liniengeschwindigkeit ist eine zuverlässige Erkennung möglich.

Etiketten- und Verpackungskontrolle

Bildverarbeitungssysteme erfassen Position, Inhalt und Lesbarkeit von Etiketten und Verpackungen. So lassen sich Fehlplatzierungen, falsche Sorten oder fehlerhafte Chargen frühzeitig erkennen – noch bevor sie in den Handel gelangen.

Qualitäts- und Unversehrtheitsprüfung

Kameras detektieren Beschädigungen, Undichtigkeiten oder fehlende Komponenten – etwa bei Siegelflächen, Deckeln oder Folienverpackungen. Auch visuelle Merkmale wie Farbabweichungen oder Produktreste können automatisch erkannt, sortiert oder ausgeschleust werden.

Codelesung und Rückverfolgbarkeit

Maschinelles Lesen und Validieren von Barcodes, Data-Matrix-Codes und Mindesthaltbarkeitsdaten ermöglicht durchgängige Rückverfolgbarkeit – auch bei variierenden Formaten und Druckqualitäten.

Geeignete Kameratechnologien

In der Lebensmittel- und Getränkeproduktion treffen hohe Taktzahlen, wechselnde Verpackungsformate und strenge Hygieneanforderungen aufeinander. Damit Bildverarbeitungslösungen zuverlässig funktionieren, müssen die eingesetzten Kameras und Komponenten sorgfältig ausgewählt werden – abgestimmt auf Anwendung, Umgebung und Integrationstiefe.

Kontaktieren Sie uns

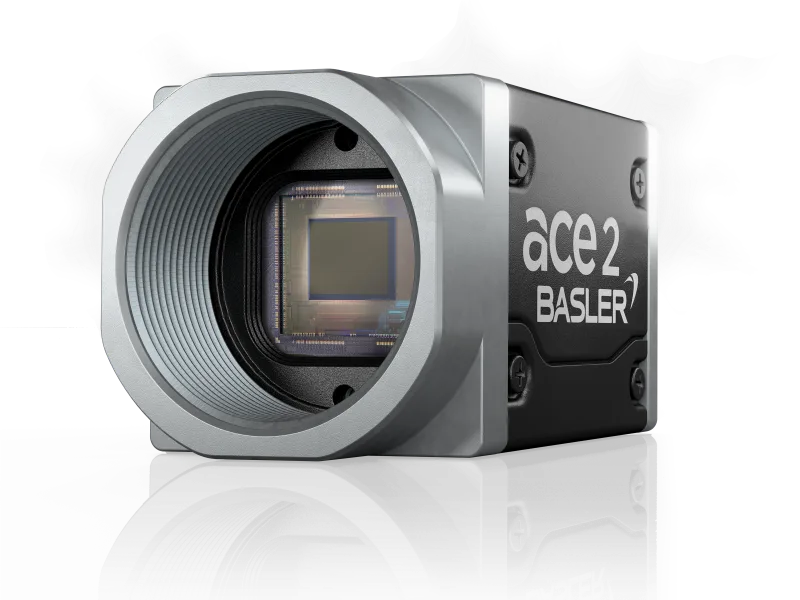

Kompakte Industriekameras mit hoher Bildrate

Flascheninspektion, Füllstandskontrolle oder Etikettenprüfung erfordern oft hohe Auflösungen und schnelle Bildverarbeitung – selbst bei begrenztem Bauraum.

- GigE, USB3 oder CoaXPress, je nach Integrationsumgebung

- Global Shutter für präzise Aufnahmen bei Bewegung

- CMOS-Sensoren mit hoher Lichtempfindlichkeit

- Optional: NIR-, SWIR- oder UV-Kameras für spezielle Anwendungen

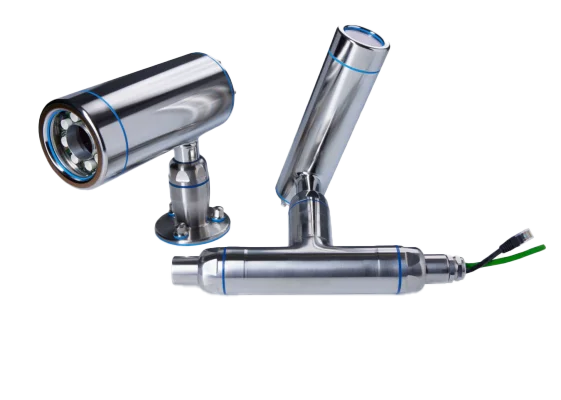

Hygienetaugliche Komponenten und Schutzgehäuse

In offenen oder feuchten Produktionsumgebungen müssen Kameras entweder ausserhalb des Reinigungsbereichs installiert oder entsprechend geschützt werden.

- Schutzgehäuse mit IP65/IP67-Schutz

- Edelstahl- oder eloxierte Gehäuse für aggressive Reinigungsmittel

- Trennscheiben und Druckluftspülung bei direkter Nähe zur Linie

- Temperaturstabile Lösungen für gekühlte Produktionsbereiche

Passende Objektive

Das Objektiv beeinflusst Bildqualität, Schärfe und Sichtfeld – und muss exakt auf Kamera, Arbeitsabstand und Objektgrösse abgestimmt sein.

- Robuste C-Mount-Objektive für industrielle Umgebungen

- Festbrennweiten mit Arretierung gegen Verstellen

- Telezentrische Objektive bei hoher Genauigkeit

- Auswahl abhängig von Sensorgrösse und Auflösung

Beleuchtung

Lichtführung und Beleuchtungsart bestimmen Kontrast, Erkennbarkeit und Prüfbarkeit. Die richtige Beleuchtung ist entscheidend für stabile Ergebnisse.

- Auflicht, Durchlicht, Linien- oder Ringbeleuchtung

- Homogene diffuse Ausleuchtung für glänzende Oberflächen

- Wellenlängen im sichtbaren oder nahen IR-Bereich

- Triggerbare Hochleistungs-LEDs für schnelle Takte

Software für automatische Auswertung

Ob zur Codeprüfung, Etikettenlesung oder Lageerkennung: Bildverarbeitungssoftware mit vordefinierten Prüfwerkzeugen ermöglicht eine schnelle Umsetzung typischer Anwendungen – und lässt sich flexibel in bestehende Systeme integrieren.

Mehr erfahren

Der CHROMOS Weg zur optimalen Lösung

Anforderungsanalyse und Machbarkeitstest

Jede Anwendung in der Lebensmittel- und Getränkeproduktion stellt eigene Anforderungen – abhängig von Verpackung, Produktform, Geschwindigkeit und Prüfumgebung. Wir analysieren Ihre Aufgabenstellung und prüfen die technische Machbarkeit unter realistischen Bedingungen.

Komponentenauswahl und Testaufbau

Basierend auf Ihrer Zielsetzung stellen wir Kamera, Optik, Beleuchtung und Auswertesoftware passend zusammen. In Laboraufbauten simulieren wir den Prüfprozess und optimieren die Detektion – für robuste Ergebnisse bei wechselnden Produkten und Chargen.

Integration in bestehende Prozesse

Die Bildverarbeitung wird nahtlos in bestehende Linien integriert – ob in kontinuierlichen Verpackungsprozessen, an Übergabepunkten oder im Zusammenspiel mit Handling-Systemen. Ergebnisse können direkt an Steuerungen übermittelt oder dokumentiert werden.

Begleitung im Betrieb und bei Änderungen

Auch nach der Inbetriebnahme begleiten wir Sie weiter – mit Anpassungen bei Produktwechseln, Optimierungen im laufenden Betrieb oder Support bei Software, Schnittstellen und Datenauswertung.

Kontakt

Unsere Experten helfen Ihnen gerne weiter. Kontaktieren Sie uns!